De afgelopen maanden hebben we gewerkt aan het verbeteren van de absolute nauwkeurigheid van onze robots. Het resultaat is dat we de nauwkeurigheid van onze slimme productierobots hebben verbeterd tot in de orde van 0,1 mm. Bekijk de video om te zien hoe we aan deze verbeteringen hebben gewerkt, en lees verder voor de achtergrond van dit project!

Stap 1: testen op kleine schaal met een cobot

De allereerste stap op weg naar extreme nauwkeurigheid voor onze XL-robots was op kleine schaal: we moesten leren hoe het proces van het meten van de nauwkeurigheid van een robot in zijn werk gaat, en de procedure oefenen. Daarom voerden we een reeks kleinschalige testruns uit op onze cobot. Als bonus kregen we hierdoor meer inzicht in de baannauwkeurigheid van deze robot. Dit is de afwijking tussen de baan die de robot geprogrammeerd is om te volgen en de baan die hij daadwerkelijk neemt wanneer hij van A naar B beweegt.

Aangezien we onze Leica lasertracker nog maar net hadden ontvangen, moesten we leren hoe je dat systeem gebruikt. Met hulp van K-LOOPS kregen we inzicht in het gebruik van de lasertracker om de referentieframes van de robot uiterst precies in te stellen. Dit maakte het mogelijk om alle daaropvolgende metingen van de cobot nauwkeurig te vergelijken met de geprogrammeerde positie van de robot.

Voor de definitie van onze eerste testopstelling, keken we naar ISO9283 – “Manipulating industrial robots – Performance criteria and related test methods”. Deze norm bevat een procedure om de baannauwkeurigheid van een robot te bepalen. De procedure is gebaseerd op het uitvoeren van lineaire bewegingen binnen een vooraf gedefinieerde kubus in het werkgebied van de robot. Deze procedure vormde de basis voor het programmeren en uitvoeren van de eerste kleinschalige tests met de cobot.

Stap 2: testen op middelgrote schaal met de Kuka robot

De volgende stap was het werk aan onze Kuka robot. Dit betekende een toename in complexiteit op een aantal fronten. Allereerst is de Kuka robot veel groter en heeft hij een extra vrijheidsgraad doordat hij op rails staat (zie video). Daarnaast was onze ambitie voor de Kuka robot niet om de externe lasertracker alleen te gebruiken om de baan nauwkeurigheid van de robot te meten. Nu wilden we de positionering ook in realtime corrigeren. Zowel stationair als tijdens bewegingen. Het demonstreren van deze functinaliteit maakte deel uit van onze werkzaamheden voor het PeneloPe project.

Bij SAM XL gebruiken we deze Kuka robot voor het automatisch plaatsen van vezels (zie dit bericht) en voor het 3D-printen van grote structuren. Daarnaast zijn we van plan om hem in de toekomst ook te gebruiken voor freeswerkzaamheden. De kwaliteit en consistentie van deze productieprocessen wordt direct beïnvloed door de positioneringsnauwkeurigheid van de end-effector. Elke verbetering in nauwkeurigheid die we bereiken kan dus direct worden vertaald naar een verbetering van onze capaciteiten op deze gebieden. Vooral bij freesbewerkingen komt het live-feedback besturingssysteem goed van pas, omdat het de afwijkingen kan corrigeren die ontstaan door de reactiekrachten die worden uitgeoefend op de end-effector door het frezen.

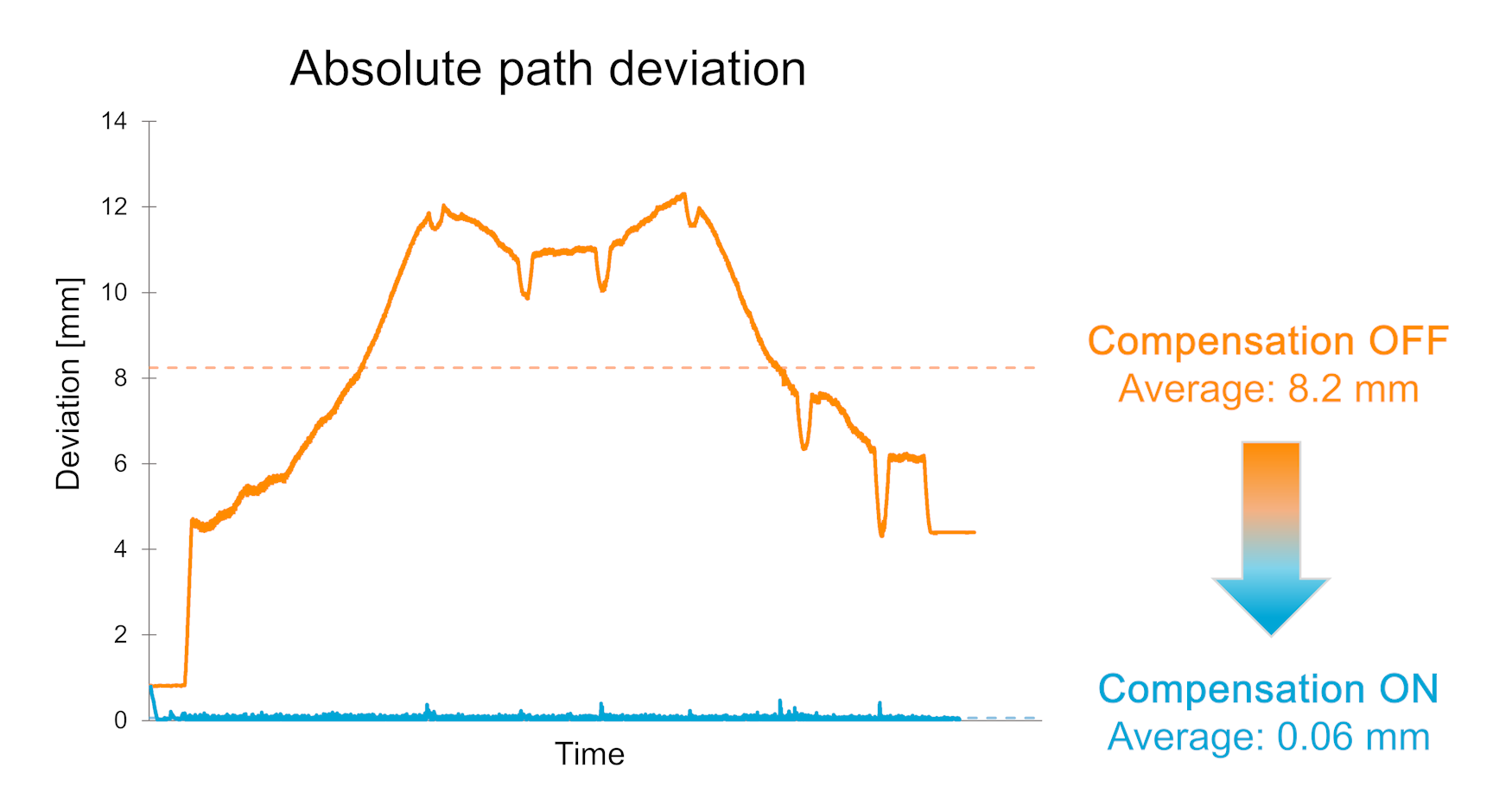

De grafiek hieronder toont de aanzienlijke verbetering die het live-feedback besturingssysteem biedt. Tijdens het uitvoeren van de ‘XL’-beweging uit de video daalde de absolute padafwijking van gemiddeld 8,2 mm naar slechts 0,06 mm: een 137x betere nauwkeurigheid! Ondertussen liet K-LOOPS zien dat hun technologie ook werkt op rails-gemonteerde robots. Een vruchtbare samenwerking!

Stap 3: opschalen naar XL Gantry robot

Het derde en laatste onderdeel om de nauwkeurigheid van onze robots te verbeteren, was het opschalen van de technologie en know-how naar onze Gantry robot. Net als bij de Kuka robot, is het opschroeven van de nauwkeurigheid van deze XL machine essentieel voor de kwaliteit van de productieprocessen. Dit is met name relevant voor de lastechnologie voor continu ultrasoon lassen, die we in de toekomst op deze robot willen installeren. Wij willen hiermee hoogwaardige, meterslange lassen maken.

De grootte van de Gantry-robot brengt inherent uitdagingen met zich mee, wat duidelijk te zien is in de video. In het begin was de robot niet in staat om een marker tegen het whiteboard gedrukt te houden. Een van onze Gantry-ingenieurs legt uit: “De oorzaak van de onnauwkeurigheden die we ervaren met de Gantry-robot zijn non-lineariteiten die te maken hebben met de enorme omvang en het gewicht van deze robot.”

De beste oplossing volgens de ingenieurs: het kalibreren van de Gantry-robot. Dit deden wij met de lasertracker en inzet van experts van Isios, dat expertise leverde over het besturingssysteem van de Gantry. De kalibratie verbeterde met succes de nauwkeurigheid en bracht de gemiddelde fout terug van 2,29 mm naar 0,34 mm. De tabel hieronder laat de significante verbeteringen zien. Bedankt Isios!